Dizajni bazë i magnetit

Makina Magnabend është projektuar si një magnet i fuqishëm DC me cikël të kufizuar pune.

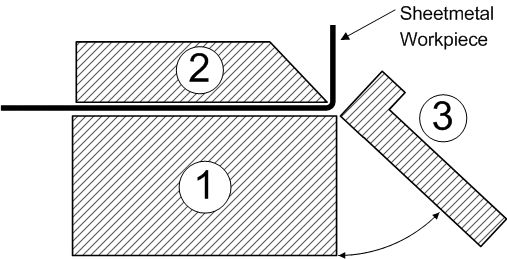

Makina përbëhet nga 3 pjesë themelore:-

Trupi i magnetit i cili formon bazën e makinës dhe përmban bobinën elektromagnet.

Shiriti i kapëses i cili siguron një shteg për fluksin magnetik midis poleve të bazës së magnetit, dhe në këtë mënyrë shtrëngon pjesën e punës të fletës.

Rrezja e përkuljes, e cila rrotullohet në skajin e përparmë të trupit të magnetit dhe siguron një mjet për aplikimin e forcës përkulëse në pjesën e punës.

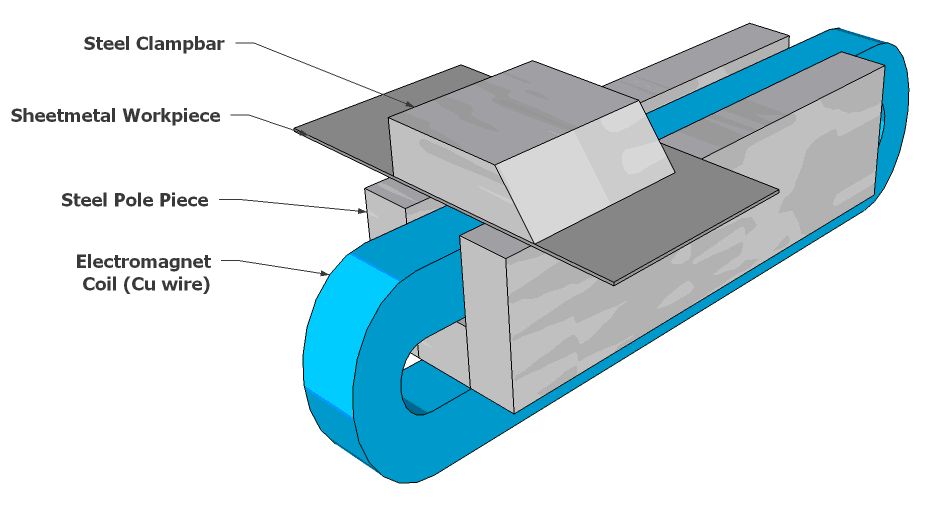

Modeli 3-D:

Më poshtë është një vizatim 3-D që tregon rregullimin bazë të pjesëve në një magnet të tipit U:

Cikli i detyrës

Koncepti i ciklit të punës është një aspekt shumë i rëndësishëm i projektimit të elektromagnetit.Nëse dizajni parashikon më shumë cikël funksionimi sesa nevojitet, atëherë ai nuk është optimal.Më shumë cikël funksionimi do të thotë në thelb se do të nevojiten më shumë tela bakri (me kosto më të lartë si pasojë) dhe/ose do të ketë më pak forcë shtrënguese në dispozicion.

Shënim: Një magnet i ciklit më të lartë të punës do të ketë më pak shpërndarje të energjisë që do të thotë se do të përdorë më pak energji dhe kështu do të jetë më i lirë për t'u përdorur.Megjithatë, për shkak se magneti është i ndezur vetëm për periudha të shkurtra, atëherë kostoja e energjisë e funksionimit zakonisht konsiderohet si e një rëndësie shumë të vogël.Kështu, qasja e projektimit është që të ketë sa më shumë shpërndarje të energjisë sa mund të ikësh për të mos mbinxehur mbështjelljet e spirales.(Kjo qasje është e zakonshme për shumicën e modeleve të elektromagnetit).

Magnabend është projektuar për një cikël funksionimi nominal prej rreth 25%.

Zakonisht duhen vetëm 2 ose 3 sekonda për të bërë një kthesë.Magneti më pas do të jetë i fikur për 8 deri në 10 sekonda të tjera ndërsa pjesa e punës është ripozicionuar dhe e rreshtuar gati për kthesën tjetër.Nëse tejkalohet cikli i punës prej 25%, atëherë përfundimisht magneti do të nxehet shumë dhe një mbingarkesë termike do të fiket.Magneti nuk do të dëmtohet, por do të duhet të lihet të ftohet për rreth 30 minuta përpara se të përdoret përsëri.

Përvoja operative me makinat në terren ka treguar se cikli i punës prej 25% është mjaft i përshtatshëm për përdoruesit tipikë.Në fakt, disa përdorues kanë kërkuar versione opsionale me fuqi të lartë të makinës që kanë më shumë forcë shtrënguese në kurriz të ciklit më të vogël të punës.

Forca shtrënguese Magnabend:

Forca praktike shtrënguese:

Në praktikë kjo forcë e lartë shtrënguese realizohet vetëm kur nuk është e nevojshme(!), pra kur përkulen pjesët e hollë të çelikut.Kur përkulen pjesët e punës me ngjyra, forca do të jetë më e vogël siç tregohet në grafikun e mësipërm, dhe (pak kureshtar), është gjithashtu më e vogël kur përkulen pjesët e trasha të çelikut.Kjo është për shkak se forca shtrënguese e nevojshme për të bërë një kthesë të mprehtë është shumë më e lartë se ajo e nevojshme për një kthesë me rreze.Pra, ajo që ndodh është se ndërsa kthesa vazhdon, buza e përparme e kapëses ngrihet pak, duke lejuar kështu që pjesa e punës të formojë një rreze.

Hendeku i vogël i ajrit që formohet shkakton një humbje të lehtë të forcës shtrënguese, por forca e nevojshme për të formuar kthesën e rrezes ka rënë më shumë se sa forca shtrënguese e magnetit.Kështu rezulton një situatë e qëndrueshme dhe kapëse nuk lëshohet.

Ajo që përshkruhet më sipër është mënyra e përkuljes kur makina është afër kufirit të trashësisë së saj.Nëse provohet një pjesë e punës edhe më e trashë, atëherë sigurisht që kapëse do të hiqet.

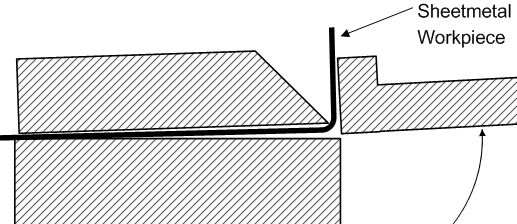

Ky diagram sugjeron që nëse buza e hundës së kapëses do të shtrihej pak, në vend të mprehtë, atëherë hendeku i ajrit për përkuljen e trashë do të zvogëlohej.

Në të vërtetë ky është rasti dhe një Magnabend i bërë siç duhet do të ketë një kapëse me një skaj të rrezatuar.(Një skaj me rreze është gjithashtu shumë më pak i prirur ndaj dëmtimit aksidental krahasuar me një skaj të mprehtë).

Mënyra marxhinale e dështimit të përkuljes:

Nëse tentohet një përkulje në një pjesë pune shumë të trashë, atëherë makina do të dështojë ta përkulë atë sepse shufra kapëse thjesht do të hiqet.(Fatmirësisht kjo nuk ndodh në mënyrë dramatike; shiriti i kapëses thjesht lëshon qetësisht).

Sidoqoftë, nëse ngarkesa e përkuljes është vetëm pak më e madhe se kapaciteti i përkuljes së magnetit, në përgjithësi ajo që ndodh është që kthesa do të vazhdojë të thotë rreth 60 gradë dhe më pas shiriti i kapëses do të fillojë të rrëshqasë prapa.Në këtë mënyrë dështimi, magneti mund t'i rezistojë ngarkesës së përkuljes vetëm në mënyrë indirekte duke krijuar fërkime midis pjesës së punës dhe shtratit të magnetit.

Dallimi në trashësi midis një dështimi për shkak të ngritjes dhe një dështimi për shkak të rrëshqitjes në përgjithësi nuk është shumë i madh.

Dështimi i ngritjes është për shkak të ngritjes së pjesës së punës me skajin e përparmë të kapëses lart.Forca shtrënguese në skajin e përparmë të kapëses është kryesisht ajo që i reziston kësaj.Mbërthimi në skajin e pasmë ka pak efekt sepse është afër vendit ku po rrotullohet shiriti i kapëses.Në fakt është vetëm gjysma e forcës totale shtrënguese që i reziston ngritjes.

Nga ana tjetër, rrëshqitja rezistohet nga forca totale e shtrëngimit, por vetëm nëpërmjet fërkimit, kështu që rezistenca aktuale varet nga koeficienti i fërkimit midis pjesës së punës dhe sipërfaqes së magnetit.

Për çelikun e pastër dhe të thatë koeficienti i fërkimit mund të jetë deri në 0.8, por nëse lubrifikimi është i pranishëm, atëherë mund të jetë deri në 0.2.Në mënyrë tipike do të jetë diku në mes të tillë që mënyra margjinale e dështimit të përkuljes është zakonisht për shkak të rrëshqitjes, por përpjekjet për të rritur fërkimin në sipërfaqen e magnetit janë gjetur të pavlefshme.

Kapaciteti i trashësisë:

Për një trup magnetik të tipit E 98 mm i gjerë dhe 48 mm i thellë dhe me një spirale me rrotullim 3,800 amper, kapaciteti i përkuljes me gjatësi të plotë është 1,6 mm.Kjo trashësi vlen si për fletën e çelikut ashtu edhe për fletën e aluminit.Do të ketë më pak shtrëngim në fletën e aluminit, por kërkon më pak çift rrotullues për ta përkulur, kështu që kjo kompenson në atë mënyrë që të japë kapacitet të ngjashëm matës për të dy llojet e metaleve.

Duhet të ketë disa paralajmërime për kapacitetin e deklaruar të përkuljes: Kryesorja është se forca e rrjedhjes së llamarinës mund të ndryshojë shumë.Kapaciteti 1.6 mm zbatohet për çelikun me një tension rrjedhjeje deri në 250 MPa dhe për aluminin me një stres rrjedhjeje deri në 140 MPa.

Kapaciteti i trashësisë në çelik inox është rreth 1.0 mm.Ky kapacitet është dukshëm më i vogël se për shumicën e metaleve të tjerë, sepse çeliku inox zakonisht nuk është magnetik dhe megjithatë ka një stres mjaft të lartë rendimenti.

Një faktor tjetër është temperatura e magnetit.Nëse magneti është lejuar të nxehet, atëherë rezistenca e spirales do të jetë më e lartë dhe kjo nga ana tjetër do të bëjë që ajo të tërheqë më pak rrymë me kthime më të ulëta të amperit dhe forcë më të ulët shtrënguese.(Ky efekt është zakonisht mjaft i moderuar dhe nuk ka gjasa të bëjë që makina të mos përmbushë specifikimet e saj).

Më në fund, Magnabends me kapacitet më të trashë mund të bëheshin nëse seksioni kryq i magnetit bëhej më i madh.

Koha e postimit: Gusht-12-2022